Erfolgs-

geschichte

Smart Quality – KI-basierte optische Qualitätsprüfung von Oberflächen an einer Abcoil-Anlage

Smart Quality – KI-basierte optische Qualitätsprüfung von Oberflächen an einer Abcoil-Anlage

Bei der Firma Schmitz Cargobull wird eine Abcoilanlage am Anfang der Wertschöpfungskette eingesetzt, um aufgewickeltes Blechmaterial abzuwickeln und in einzelne Bleche zu schneiden. Diese bilden einen wichtigen Bestandteil der Seiten- und Dachwände der produzierten -Trailer. Dieses Blechmaterial kann jedoch Oberflächenfehler enthalten, die bereits beim Zulieferer entstanden sind oder während der Verarbeitung auf der Abcoilanlage entstehen.

Bisher findet keine oder nur eine lückenhafte Prüfung der Oberflächenqualität des Coils durch einen Mitarbeitenden statt. Den Prüfprozess machen besonders verschiedene Fehlertypen mit unterschiedlichen Komplexitäten sowie unkontrollierte Prüfbedingungen, z. B. Tageslichteinfall durch ein angrenzendes Einfahrtstor herausfordernd. Falls ein Fehler nicht erkannt wird (Entdeckungsrate von ca. 50 %), zieht sich dieser weiter durch den Wertschöpfungsprozess und führt zu hohen Kosten. Zudem führt der aktuelle Workflow der Qualitätssicherung neben einer hohen Beanspruchung des Mitarbeitenden zu einem hohen Verschnitt bei einer Fehlererkennung.

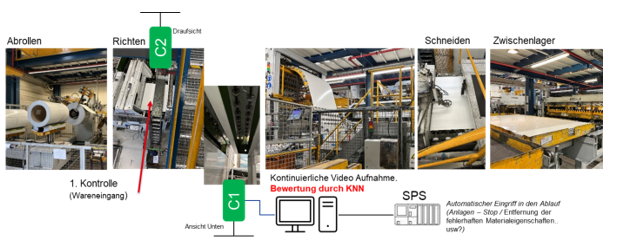

Vorgehensweise und Lösung: Um den Prozess der Oberflächenqualitätsprüfung prozesssicher zu gestalten, die Qualität zu erhöhen, Nacharbeitungs- und Verschnittkosten zu senken sowie die Mitarbeitenden zu entlasten bzw. zu unterstützen, soll der Prozess durch ein technisches System automatisiert werden. Hierzu wurde die Anlage zunächst beim Anwendungspartner inspiziert und Anforderungen an ein technisches System abgeleitet. Anschließend wurde ein Prüfkonzept entwickelt, das eine kamerabasierte Erfassung des Oberflächenmaterials in Kombination mit einer KI-basierten Bildauswertung vorsieht. Hierzu wurde bereits eine Kamera für erste Testaufnahmen an der Anlage montiert und Testdaten generiert. Im nächsten Schritt sollen diese für das Training eines künstlichen neuronalen Netzes genutzt werden, um die Fehler automatisch zu erkennen. Abschließend ist eine Integration des neuronalen Netzes in den Prüfprozess vorgesehen.

Der Kunde profitiert durch die Erhöhung der Produktqualität, der Reduzierung der Nacharbeitungs- und Verschnittkosten und der Entlastung der Mitarbeitenden. Eingesetzt werden hierfür Process-Mapping, Nutzwertanalyse, Workshops und Interviews.

„Der Computer Vision Ansatz ermöglicht es uns, komplexe visuelle Aufgaben zu automatisieren und zu beschleunigen, was zu erhöhter Effizienz, Genauigkeit und Produktivität in verschiedenen Bereichen führt.“ – Schmitz Cargobull